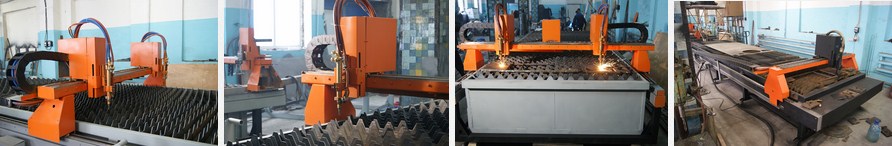

После изобретения станков с числовым (программным) управлением, появилась возможность использовать термическую резку металлов для раскройки металлической фурнитуры по необходимой траектории и с большой точностью. Благодаря этому станок для фигурной резки металла, стал очень популярным на промышленных предприятиях, где единолично заменил множество других станков.

Принцип работы

Все станки с ЧПУ работают по одному хорошо обкатанному принципу: сначала небольшой участок металла нагревают посредством воздействия на него струи высокого давления из смеси газов, расплавляя его; далее расславленный металл удаляется из зоны разреза и одновременно с этим специальный инструмент разрезает нужный участок обработанного металла, после его предварительного пробоя.

Из-за одной особенности метала – в кислороде при высоких температурах металл начинает гореть. Самой большой популярностью среди такого типа оборудования пользуется станок газокислородной резки с ЧПУ . При использовании газокислородного станка метал сначала нагревают (как правило пропаном) до температуры возгорания, после чего к металлу подают технический кислород, который буквально режет нужный участок металла. Это простой и надежный способ резки метала, однако он имеет ряд своих недостатков.

Преимущества и недостатки станков газокислородной резки

Плюсы станков газокислородной резки:

- дешевизна процесса;

- неприхотливость станков газокислородной резки;

- станок газокислородной резки с ЧПУ может разрезать метал толщиной до 300 мм.

Минусы станков газокислородной резки:

- их можно использовать только для разрезки углеродистых видов стали;

- относительно небольшая точность резки;

- большая ширина реза;

- повышенные требования к безопасности во время использования станка.

Как можно заметить недостатки портальных машин, что применяют кислородную резку, весьма большие. Но их экономичность и доступность уверенно перевешивает все минусы такого способа резки металла.

Что означает плазменная резка металла

Плазма - это разогретое до большой температуры ионизованное вещество (газ), которое способно проводить электричество. Применение плазмы для резки металла чрезвычайно популярно, поскольку такой способ резки прост и при этом весьма точен, быстр и имеет низкую себестоимость.

Станки что используют плазму, называются плазмотроны. Их есть два типа, которые отличаться по тому, какой газ они используют. Первая группа использует воздух. Такие станки проще в работе и обслуживании, а значит дешевле обходятся, однако они не обладают идеальной повторяемостью и дают срез с шероховатостями. Вторая использует выделенный кислород или специфические газовые смеси. Они способны делать ровной скос, большую толщину среза, идеально точны и дают отличный срез. Но эти плюсы дорого стоят, буквально – такие станки стоят дороже первой группы.

Обе группы плазменных станков при плазменной резке потребляют много электроэнергии и имеют ограничение по толщине обрабатываемого металла.

Резка металла лазером

Есть еще один вариант обработки метала – это резка лазером. Первое на что вы обратите внимание в лазерных станках – дороговизна. Но они стоят своих денег так их применение дает: идеально ровный срез, не требуется сильное термическое воздействия на металл для дальнейшей обработки, у них 100% повторяемость деталей и от них нет шлака. Прерогатива использования лазерных резаков – вырезание маленьких отверстий в металле небольшой толщины. Также их используют для металлов средних толщин (20-25 мм), но реже. Следует отметить, что научно-технический прогресс постоянно удешевляет лазерное оборудование, а значит, оно скоро заменит плазменную и газовую резку.

Но сейчас, оптимальным вариантом по отношению цена/функциональные возможности, является комбинированный станок с газовым и плазменным резаками.

Плазма будет использоваться для резки металла до 25 мм, а все что толще 30 мм разрежется кислородом.

Обратитесь в ООО «Портальные машины» для покупки таких моделей уже сегодня! Наши сотрудники проконсультируют вас о наличии оборудования и о возможности его доставки в ваш пункт назначения.